AccueilHome > Lits fluidisés et tubes rotatifs Haute Température (jusqu’à 950 °C)

Applications

haute température

COMESSA a développé une gamme complète de technologies HAUTE TEMPÉRATURE pour répondre à vos besoins en matière de traitement thermique des solides divisés.

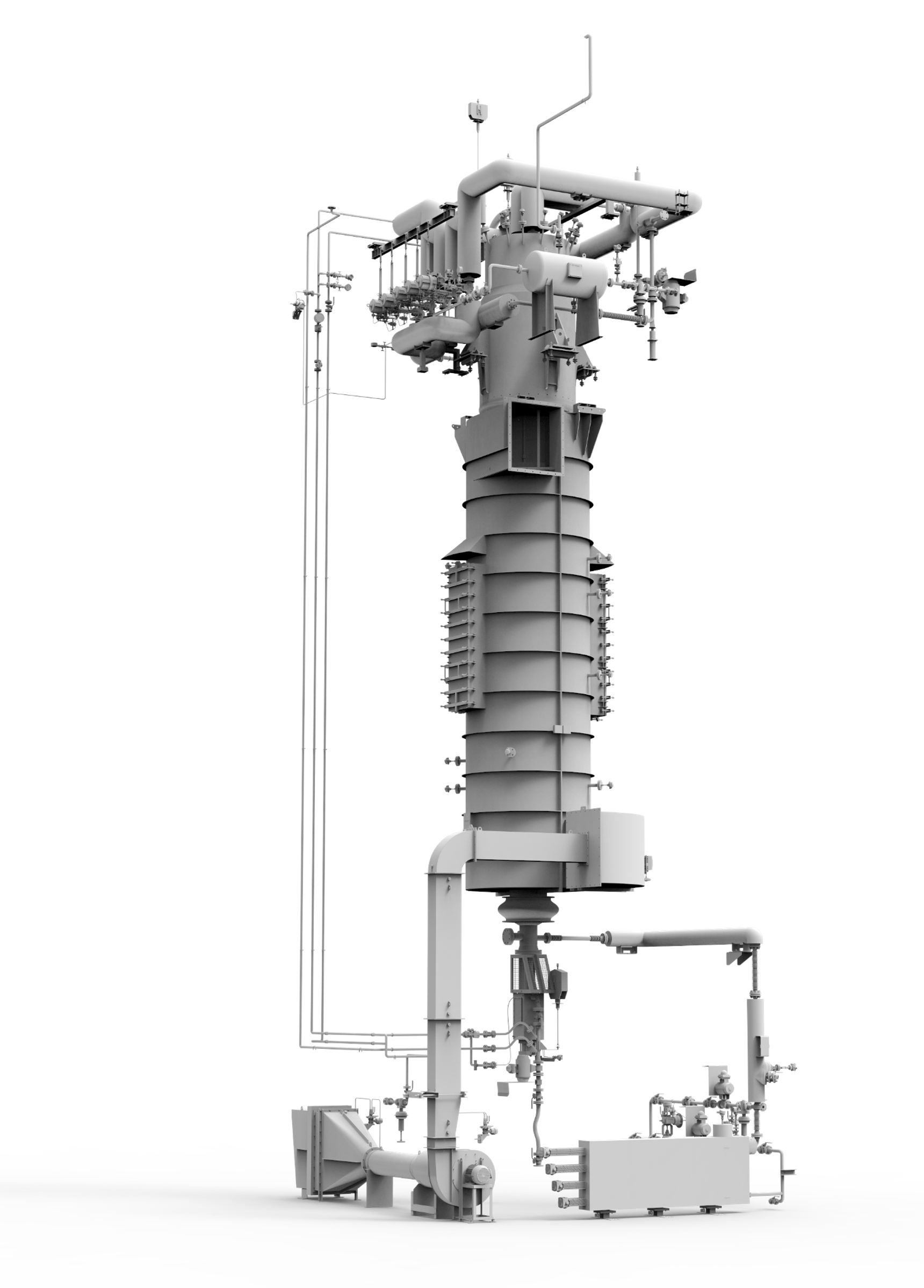

Lits Fluidisés Haute Température

En complément des lits fluidisés statiques ou vibrés, COMESSA conçoit également des lits fluidisés à haute température pouvant atteindre 950 °C.

Ces lits fluidisés sont prévus pour fonctionner en batch. Ils sont constitués d’un réacteur cylindrique chauffé à travers la paroi, permettant une atmosphère interne contrôlée, indépendante de la charge thermique.

L’autoclave peut être chauffé de l’extérieur par rayonnement avec des serpentins électriques ou par des gaz chauds.

Le gaz de fluidisation est réparti de manière homogène par une plaque conique spéciale, permettant l’évacuation du produit traité à travers une vanne centrale à haute température.

Les gaz d’échappement sont nettoyés par un filtre composé de cartouches métalliques frittées.

En fonction de l’application et des caractéristiques du produit, le filtre peut être externalisé et un agitateur peut être ajouté dans la couche de produit.

La fluidisation va générer un brassage important entre le gaz et le produit et donc un traitement très homogène.

La température précise et le cycle de procédé peuvent être entièrement automatisés.

Ce type d’équipement est généralement dédié au traitement des catalyseurs, même avec des particules inférieures à 30 microns.

Un chauffage direct ou procédé en continu peuvent également être proposés.

Avantages de cette technologie

- Temps de séjour contrôlé permettant un traitement uniforme

- Faible attrition des particules

- Efficacité thermique élevée

- Préservation des propriétés physiques et biologiques des produits fragiles

- Équipement simple et robuste (pas de dispositif mécanique)

- Peu de maintenance

- Nettoyage facile

- Traitement multiple dans un seul équipement

- Possibilité de traiter sous atmosphère contrôlée en boucle fermée (c'est-à-dire l'azote, l'hydrogène, etc.)

- Ajustement du taux d’élimination des fines

Procédés principaux

- Séchage

- Refroidissement

- Calcination

- Réactions

- Toastage

- Réduction

- Déshydratation

- Élimination des solvants

- Etc.

Avantages de cette technologie

- Traitement très homogène du produit

- Fonctionnement sous atmosphère contrôlée

- Contrôle précis du profil de température en fonctionnement

- Maîtrise de la vitesse de fluidisation

- Possibilité d'ajouter un agitateur rotatif

- Possibilité d'installer un filtre interne à haute efficacité

- Haut degré de confinement

Procédés principaux

- Calcination

- Oxydation

- Activation

- Réduction

- Réactions gaz-solide

- Régénération

- Grillage

- Pyrolyse

- Etc.

Applications principales

Activation ou régénération de catalyseurs, réduction des oxydes métalliques (Fe, Ni, Tu, Cr, Mo, Co), oxydation de sels métalliques, calcination de minerais.

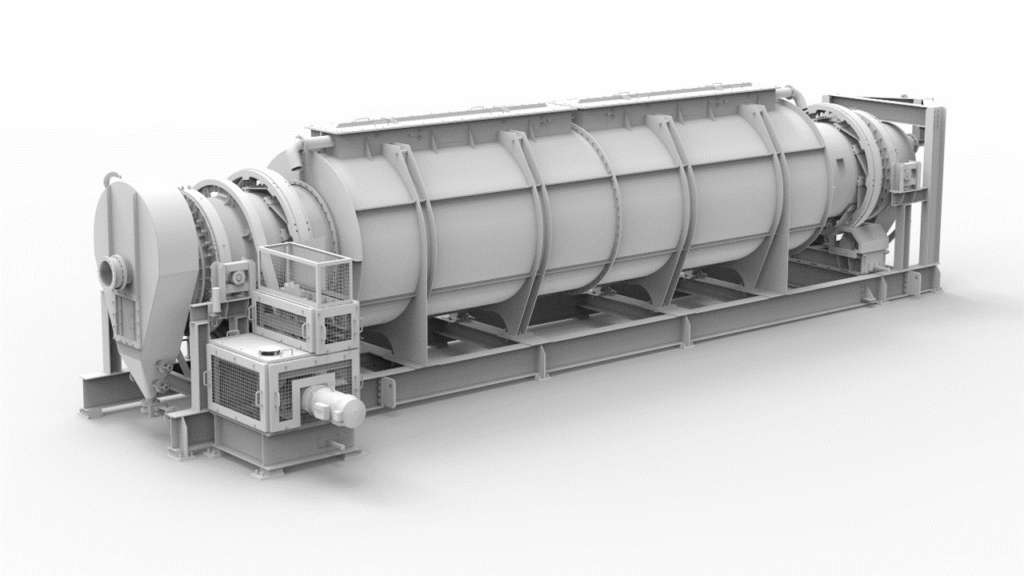

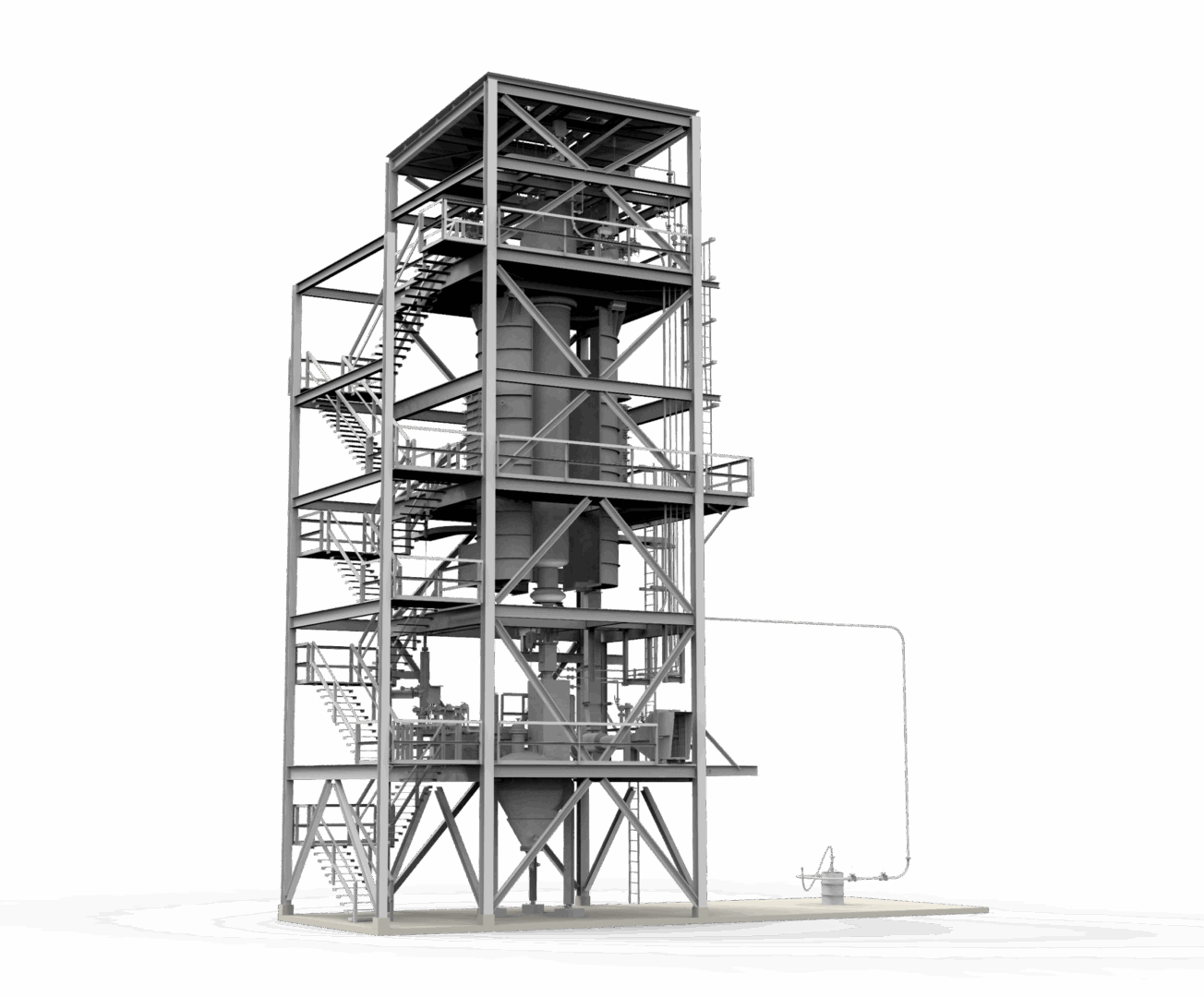

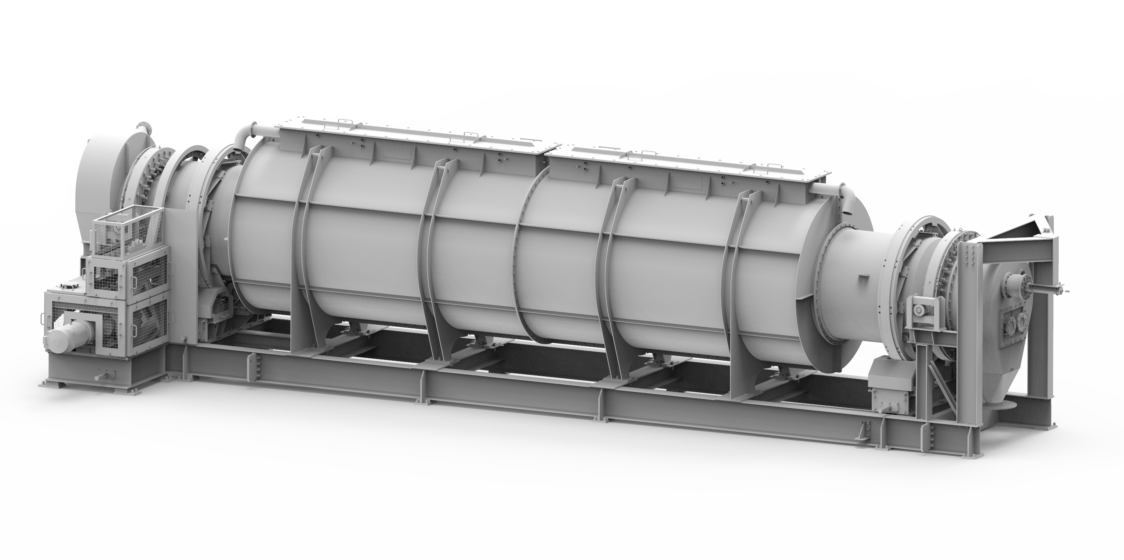

Tubes rotatifs haute température

COMESSA conçoit également des tubes rotatifs chauffés indirectement à haute température pour un traitement thermique jusqu’à 950 °C.

La conception typique est constituée d’une virole métallique chauffée par la paroi, permettant une atmosphère interne contrôlée, indépendante de la charge thermique.

L’échange thermique est réalisé via un manteau externe, qui chauffe l’enveloppe au moyen de bobines électriques, de gaz chauds ou de brûleurs à flammes directes.

La coque rotative peut être fabriquée en alliages spéciaux résistants à la chaleur.

La conception des parties intérieures permet un renouvellement constant du produit en contact avec la paroi, assurant un transfert de chaleur optimal.

Le chauffage indirect réduit considérablement le débit de gaz de balayage, ce qui permet une très faible vitesse de gaz adaptée au traitement des produits les plus fins.

La virole rotative peut être équipée de joints haute performance, dédiés aux procédés sous atmosphère contrôlée ou aux produits dangereux.

Des tubes rotatifs à chauffage direct peuvent également être proposés.

Avantages de cette technologie

- Contrôle précis du profil de température par zones de chauffe

- Traitement très uniforme des produits

- Possibilité d'installer des dispositifs d'étanchéité renforcés (gaz ou poussière)

- Convient aux produits très fins

- Fonctionnement sous atmosphère contrôlée

- Haut degré de confinement

Procédés principaux

- Calcination

- Oxydation

- Réduction

- Réactions gaz-solide

- Régénération

- Grillage

- Pyrolyse

- Etc.

Applications principales

Calcination de catalyseurs et de minerais, régénération de catalyseurs, traitement de tamis moléculaires / zéolithes / charbons actifs, oxydation ou réduction de sels et oxydes métalliques.

DEMANDEZ NOTRE BROCHURE

Demandez les fiches de présentation de nos équipements

Versions en ALLEMAND, ESPAGNOL disponibles sur demande via notre formulaire de contact.

Laboratoire d'essais

Notre force repose sur un laboratoire d’essais de plus de 1 200 m² qui offre la possibilité d’effectuer des essais de faisabilité mais également des essais semi-industriels pour l’ensemble de nos équipements commercialisés.